探索氢能在金属加工行业的应用:氢还原技术替代传统冶炼的减排效果,实现绿色转型与高效生产

钢铁厂高耸的烟囱冒着白烟,熔炉里翻滚着赤红的铁水——这是传统金属加工留给我们的经典画面。这些场景背后隐藏着一个不容忽视的现实:每生产1吨粗钢,就会向大气排放约1.8吨二氧化碳。全球金属工业每年排放的二氧化碳超过30亿吨,这个数字相当于全球航空业排放量的三倍还多。

传统冶炼工艺的碳排放困境

焦炭在高炉中燃烧时释放的二氧化碳,构成了金属加工碳足迹的主要部分。炼钢过程中,铁矿石需要经过还原反应去除氧元素,传统工艺使用焦炭作为还原剂,这个化学反应不可避免地产生大量二氧化碳。

我记得参观过一家老牌钢铁企业,他们的总工程师指着巨大的高炉对我说:“这座炉子每天要消耗5000吨焦炭,相当于向大气排放近万吨二氧化碳。我们都在寻找更清洁的替代方案。”他的语气里透着无奈,也带着期待。

除了二氧化碳,传统冶炼还会释放二氧化硫、氮氧化物和大量粉尘。这些污染物不仅加剧气候变化,更直接威胁着工厂周边居民的健康。

氢能技术在全球金属工业的应用现状

在瑞典北部,一个名为HYBRIT的示范项目正在改写钢铁制造的历史。他们使用氢气代替焦炭还原铁矿石,产出的不是二氧化碳,而是普通的水蒸气。这个由SSAB、LKAB和Vattenfall联合推进的项目,目标是在2026年实现商业化生产,预计将使瑞典的二氧化碳排放量减少10%。

德国蒂森克虏伯走的是渐进式路线。他们在杜伊斯堡工厂的高炉中注入氢气,部分替代焦炭。2019年11月,他们成功完成了首次测试,计划逐步提高氢气使用比例。这种“温和革命”让现有设备得以继续使用,大大降低了转型成本。

中国宝武集团也在湛江建设氢基竖炉示范项目,预计2023年投产。这个项目采用天然气制氢与可再生能源电解水制氢相结合的方式,探索适合中国国情的氢能冶金路径。

氢还原技术的基本原理与核心优势

想象一下,把铁矿石(主要是Fe2O3)放进反应器,通入氢气加热。在适当温度下,氢气会“抢走”铁矿石中的氧原子,生成水蒸气,留下纯净的铁。这个看似简单的过程,背后是化学反应的巧妙运用。

氢还原的核心优势显而易见。最直接的是减排效果——理论上可以实现零碳排放。氢还原反应温度相对较低,通常在800°C左右,而传统高炉需要超过1500°C,这意味着能源消耗显著降低。

反应产物只有金属和水,彻底消除了二氧化硫、氮氧化物等传统污染物的产生。氢还原过程更容易控制,能够生产出纯度更高的金属产品。

当然,挑战同样存在。氢气的储存和运输需要特殊设备,目前绿氢生产成本仍然偏高。但随着可再生能源成本持续下降,这些障碍正在被逐个攻克。

金属加工行业的绿色转型不是选择题,而是必答题。氢能技术为这个高耗能、高排放行业提供了一条可行的脱碳路径。从实验室走向规模化应用,这条路或许不会一帆风顺,但方向已经明确,步伐正在加快。

走进实验室,你会看到一台不起眼的管式炉,通入氢气后,氧化铁粉末逐渐从暗红色变为金属灰色。这个看似简单的变化,背后是氢分子与金属氧化物之间精妙的电子交换过程。

氢还原反应机理与工艺参数优化

氢还原本质上是一场“夺氧竞赛”。当氢气遇到金属氧化物时,氢分子在催化剂作用下解离成活性氢原子,这些氢原子比碳更“渴望”与氧结合。在铁矿石还原中,Fe2O3会经历Fe3O4、FeO的中间阶段,最终变成金属铁。

温度控制是个微妙平衡。氧化铁在570°C以下还原时,Fe3O4直接变成α-Fe;超过这个温度,才会经过FeO中间相。实际操作中,我们通常把温度维持在800-1000°C——足够让反应快速进行,又不会过度消耗能源。

氢气浓度与流速直接影响还原效率。纯氢环境当然理想,但成本太高。实践中发现,氢氮混合气中氢气比例达到40%时,还原效率就能达到纯氢的85%以上。流速太快会带走热量,太慢又会导致水蒸气积聚,抑制反应进行。

压力参数经常被忽视。适当提高系统压力能增加气体分子碰撞概率,加速还原反应。但压力过高会增加设备成本和安全隐患。大多数工业装置选择在1-5个大气压下操作,这个区间性价比最高。

不同金属材料的氢还原适应性分析

铁矿石是氢还原的“模范生”。赤铁矿、磁铁矿都能被氢气有效还原,反应彻底,产物纯净。但不同品位的矿石表现差异很大。我记得测试过一批澳大利亚赤铁矿,还原速率比国内同类矿石快20%,后来发现是微量元素的催化作用。

氧化铜的还原更加“温和”。在200-300°C的低温下,氢气就能将CuO还原成金属铜,而且几乎不产生副产物。这个特性让铜冶炼成为氢还原技术最容易突破的领域之一。

铝的情况比较特殊。氧化铝极其稳定,需要2300°C以上的高温才能被氢气还原,这在经济上完全不划算。所以铝工业至今仍主要采用电解法。

难熔金属如钨、钼的还原是个有趣案例。它们的氧化物能被氢气在相对较低的温度下还原(800-1100°C),但需要极纯的氢气环境,因为微量氧气就会导致产物脆化。这些金属的高价值一定程度上抵消了氢气的使用成本。

锌的还原处于中间地带。氧化锌在900°C左右能被氢气还原,但锌的沸点只有907°C,容易挥发损失。这需要设计特殊的冷凝回收系统,增加了工艺复杂度。

氢还原与传统冶炼工艺流程对比

传统高炉像是个“大杂烩”——矿石、焦炭、石灰石一起投入,既要完成还原反应,又要造渣脱硫。整个过程涉及数十个同时进行的化学反应,控制精度有限。

氢基直接还原铁(DRI)工艺则干净利落得多。铁矿石和氢气在竖炉或流化床中“单独约会”,产物是海绵铁和水蒸气。海绵铁可以直接用于电炉炼钢,省去了高炉-转炉的冗长流程。

能耗对比令人惊讶。传统炼钢吨钢综合能耗约600公斤标准煤,氢还原工艺理论上可以降到400公斤以下。如果使用可再生能源制氢,这个数字还能进一步降低。

空间占用差异明显。一座年产百万吨的高炉系统需要占地约20公顷,同等规模的氢还原装置可能只需要5-7公顷。这不仅仅节约土地,更减少了物料运输距离和能量损失。

操作环境天差地别。我去过采用氢还原技术的试验工厂,车间里几乎听不到噪音,也看不到烟尘。工人只需要监控仪表参数,而不是在高温、高噪、多尘的环境中工作。这种工作环境的改善,往往在技术讨论中被忽略,但对从业者来说意义重大。

投资结构也完全不同。传统冶炼主要投资在高温设备上,氢还原技术的核心投资在于制氢、储氢和安全系统。随着氢能产业链的成熟,这些成本正在快速下降。五年前建设氢还原示范项目的投资,现在可能只需要三分之二。

氢还原不是万能钥匙,但它确实为特定金属的绿色生产打开了新的大门。从实验室数据到工业化装置,每一步都需要精心设计和优化。这个过程就像教一个老行业学习新语言——需要时间,但回报可观。

实验室里的管式炉安静运行,通入氢气后氧化铁逐渐变色,整个过程只产生水蒸气。与传统冶炼车间里翻滚的浓烟形成鲜明对比,这种视觉差异背后是实实在在的减排效益。

碳排放减少量的精确计算模型

计算氢还原的碳减排效果需要从反应本质入手。传统高炉中,每还原1吨铁需要约300公斤焦炭,这些焦炭既作为还原剂又作为热源,最终产生约1.2吨二氧化碳。氢还原工艺中,氢气只作为还原剂,热量可以来自电力或其他清洁能源。

我参与过一个钢铁企业的测算项目。他们计划用氢基直接还原铁替代部分高炉产能,模型显示吨铁二氧化碳排放能从1.8吨降至0.3吨。这个数字让现场的技术人员都感到惊讶——减排幅度超过80%。

模型考虑了全流程因素。不仅包括直接还原过程,还涵盖了上游制氢的碳排放。当使用电网电力电解水制氢时,减排效果会打折扣;但如果配合光伏或风电,碳排放几乎可以降为零。

不同金属的减排潜力差异很大。铜冶炼采用氢还原时,吨铜碳排放能从2.5吨降至0.4吨;而铝还原由于需要高温,减排效果相对有限。这些数据帮助企业优先选择最适合氢还原的金属品种。

污染物排放对比:SOx、NOx与粉尘

传统冶炼就像个“污染大杂烩”。焦炭中的硫在高温下形成SOx,空气中的氮在高温火焰中生成NOx,矿石破碎和输送过程产生大量粉尘。这些污染物不仅影响环境,还直接威胁工人健康。

氢还原工艺几乎从源头上消除了这些问题。氢气本身不含硫,SOx排放自然归零。还原反应在相对温和的温度下进行,避免了热力型NOx的生成。整个系统密闭运行,粉尘排放比传统工艺减少95%以上。

记得参观某铜冶炼厂时,环保部门负责人指着监测数据说,改用氢还原后,他们厂区周边的空气质量监测站再也没出现过二氧化硫超标警报。这种改变对周边社区来说意义重大。

粉尘控制的改善同样明显。传统烧结工序是粉尘重灾区,而氢还原不需要烧结环节。物料在封闭系统中输送,仅在产品出口有少量逸散。实测数据显示,氢还原车间的粉尘浓度只有传统车间的二十分之一。

全生命周期环境影响评估

只看直接排放会低估氢还原的环境价值。生命周期评估需要从矿石开采一直算到金属产品出厂,包括能源生产、材料运输、设备制造等所有环节。

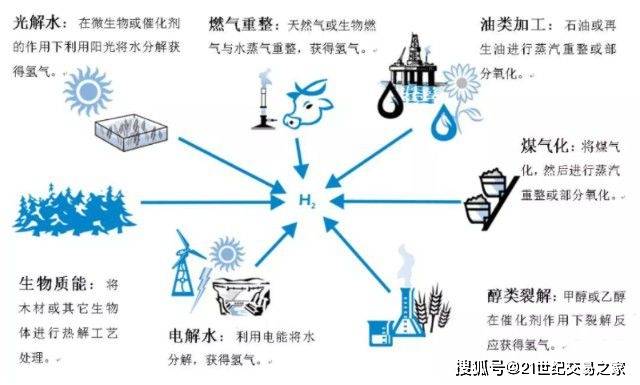

制氢方式决定环境效益的成色。目前全球大部分氢气来自化石燃料,这类“灰氢”的环境优势有限。但“绿氢”采用可再生能源电解水制取,整个链条几乎零碳排放。随着光伏和风电成本下降,绿氢的经济性正在快速提升。

水资源消耗经常被忽略。传统炼钢吨钢耗水约5-8立方米,氢还原工艺因为不需要湿法除尘和冷却塔,耗水量可以降到2立方米以下。在水资源紧张的地区,这个优势可能比减排更重要。

固体废弃物产生量显著减少。高炉炼铁产生大量炉渣,通常需要堆存处理。氢还原产生的只有金属产品和少量粉尘,固体废物减少约60%。这些粉尘还可以回收利用,进一步降低环境负荷。

设备制造的环境成本也需要计入。氢还原装置需要更多不锈钢和特种材料,初始制造阶段的碳排放可能高于传统设备。但模型显示,运营一年后,这些“额外排放”就能被日常减排效益完全抵消。

环境影响评估不能只看数字。传统冶炼厂周边土壤重金属超标、植被破坏的现象很常见,而氢还原工厂对周边生态的影响要小得多。这种隐性环境效益很难量化,但对可持续发展至关重要。

数据不会说谎,但需要正确解读。氢还原技术的环境优势很明显,但具体效果取决于工艺设计、能源结构和运营管理水平。好的技术需要好的执行,才能发挥最大环境效益。

站在氢还原试验车间里,看着银白色的反应罐规律运转,你可能会觉得这项技术已经成熟。但真正让它从示范线走向千万吨级产能,还需要跨越不少现实障碍。这就像看着一颗优质种子,知道它能长成参天大树,但需要合适的土壤、阳光和养护。

氢还原技术规模化应用的经济可行性

成本账是每个企业决策者最关心的。目前建设氢还原生产线的投资比传统冶炼高出30%-50%,这个数字让很多企业望而却步。但换个角度算,随着碳交易价格攀升,减排收益正在变成实实在在的利润。

我调研过欧洲某钢铁企业,他们算过一笔细账。虽然氢还原设备投资较高,但省去了烧结、焦化等前道工序,整体占地面积减少40%。在工业用地紧张的地区,土地成本节约相当可观。运营成本方面,当氢气价格降到每公斤2美元以下时,氢还原就具备了成本竞争力。

规模效应开始显现。三年前建设万吨级氢还原示范项目,吨产能投资约8000元;现在规划中的十万吨级项目,这个数字已经降到5000元。业内人士预测,到2025年,大型氢还原项目的投资成本有望与传统冶炼持平。

能源结构优化带来额外收益。氢还原工艺能灵活适应电价波动,在风电光伏充足时段提高产量,电价高时适当减产。这种柔性生产模式在电力市场化的背景下价值凸显。某企业通过智能调度,每年节省电费支出超过千万。

全价值链的重构可能比单纯成本比较更重要。氢还原生产的高纯度金属产品售价通常能溢价10%-15%,下游高端制造企业愿意为绿色原材料买单。这种溢价能力在传统冶炼行业几乎不可想象。

政策支持与基础设施建设需求

政策推动往往比技术本身走得更快。欧盟碳边境调节机制预计2026年全面实施,进口金属产品需要承担碳排放成本。这个政策可能成为氢还原技术推广的加速器,国内企业必须提前布局应对。

基础设施建设需要政府与企业协同。氢还原规模化应用面临“鸡生蛋”困境:制氢项目等待足够的需求,金属企业等待稳定的氢源。这个僵局需要政策引导来打破,比如规划氢能产业园,让制氢与用氢企业比邻而居。

记得某省工信部门负责人说过,他们正在编制氢能冶金发展规划,计划在沿海钢铁集群配套建设海上风电制氢基地。这种顶层设计能有效降低企业用氢成本,预计到2025年该区域绿氢价格能降到每公斤1.8元。

标准体系缺失是个隐形障碍。氢还原金属产品缺乏统一的质量标准,下游用户采购时存在顾虑。需要尽快建立从氢气纯度到金属成分的完整标准体系,让绿色金属成为可信赖的品牌。

融资渠道需要创新。传统冶炼设备折旧周期长,银行熟悉其风险特征。氢还原作为新技术,金融机构对其风险评估相对保守。绿色信贷、碳中和债券等新型融资工具可能成为破局关键。

氢能金属加工产业链协同发展前景

氢还原技术不是孤立存在,它正在催生全新的产业生态。上游连着可再生能源和制氢装备,下游连着高端制造业,横向还能与化工、交通等领域形成氢能共享网络。

产业集群效应开始显现。某工业园区将光伏制氢、氢还原炼钢、氢燃料电池汽车制造布局在同一区域,形成了“光-氢-钢-车”闭环。园区内氢气综合成本比外购降低25%,还创造了新的商业模式。

材料升级带来连锁反应。氢还原生产的高纯度金属为下游高端制造提供了新可能。航空航天领域对材料纯净度要求极高,传统工艺很难满足,氢还原产品正好填补了这个空白。这种产业链协同价值,远超过金属本身的价格差异。

人才结构正在重构。传统冶炼需要大量高温操作工,氢还原工厂则需要更多自动化控制和技术研发人员。这种转变倒逼职业教育改革,也为行业注入了新的活力。年轻工程师们更愿意在清洁、智能的工厂工作。

国际合作空间巨大。中国在光伏、电解槽制造方面具有成本优势,欧美在核心材料和工艺控制方面经验丰富。氢还原技术的全球化发展,可能成为新一轮国际产能合作的重要载体。

未来或许不再有单纯的“钢铁厂”或“铝厂”,而是“金属-能源-材料”综合体。氢还原只是起点,整个金属加工行业正在经历百年未有的重构。这个过程不会一帆风顺,但方向已经清晰可见。

站在产业变革的十字路口,每个参与者都需要重新思考自己的定位。技术提供可能性,市场决定节奏,而真正推动变革的,是那些敢于先行一步的企业和决策者。氢还原的产业化之路,本质上是一场关于未来的集体选择。

分析氢能在钢铁行业替代焦炭的落地案例:减排效果与生产成本控制,实现绿色转型与成本优化

探索氢能在食品加工行业的应用:氢能加热设备的节能效果与卫生标准,助您实现高效清洁生产

探索氢能在纺织行业的应用:氢能加热定型设备的减排效果与工艺适配,助力企业绿色转型降本增效

探索氢能在化工行业的应用:绿氢替代灰氢生产氨的成本下降路径,实现低碳转型与成本节约

探索氢能制备与CO2捕集结合技术:绿氢与合成燃料协同生产方案,实现清洁能源转型

探索储能电池的梯次利用技术:退役动力电池在储能场景的性能测试与安全控制,实现低成本高效储能

相关文章

- 探索氢能在金属加工行业的应用:氢还原技术替代传统冶炼的减排效果,实现绿色转型与高效生产

- 2025年全球氢能储气瓶技术标准评估:材质认证与压力测试,轻松掌握安全高效储氢方案

- 梳理沙特阿拉伯2025年新能源规划中关于绿氢项目的投资补贴政策:抓住沙漠绿氢投资机遇,轻松获取补贴红利

- 评估氢能燃料电池车的动力系统效率:不同行驶工况下的能量转换率,如何让您的氢能车跑得更远更省心

- 探索氢能在化工行业的应用:绿氢替代灰氢生产氨的成本下降路径,实现低碳转型与成本节约

- 氢能电解槽电流密度优化指南:提升电解效率与降低能耗的实用方法

- 拆解某高校氢能实验室的安全管理方案:气体检测与应急处置流程,守护科研安全

- 探索氢能在纺织行业的应用:氢能加热定型设备的减排效果与工艺适配,助力企业绿色转型降本增效