解析氢能燃料电池系统的水热管理技术:低温环境下的启动性能优化,告别严寒启动烦恼

燃料电池系统像一台精密的“化学引擎”,水热管理就是维持这台引擎稳定运转的生命线。记得去年冬天参观某燃料电池实验室时,工程师指着试验台说:“零下20度启动失败,往往不是电堆本身的问题,而是水热管理没跟上。”这句话让我深刻意识到,温度与水分这对看似普通的参数,在燃料电池领域具有决定性意义。

1.1 水热管理在燃料电池系统中的重要性

水热管理直接关系到燃料电池的“呼吸节奏”。质子交换膜需要保持适度湿润才能传导质子,而过多的水分又会堵塞气体通道。这种微妙的平衡就像人体需要维持37度体温一样,燃料电池也需要精确的温度控制。

我曾观察过一组对比数据:优化水热管理的燃料电池寿命可达5000小时以上,而管理不当的系统可能不到2000小时就出现性能衰减。这种差异不仅体现在寿命上,更直接影响车辆的续航里程和启动可靠性。特别是在北方冬季,早晨能否顺利启动往往取决于前晚停车时系统的水热状态。

1.2 水热管理技术的基本原理与组成

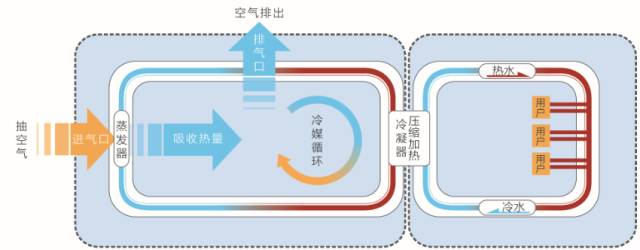

燃料电池的水热管理本质上是在进行三场“平衡术”:热量平衡确保电堆工作在最佳温度区间,水平衡维持质子交换膜的适度湿润,质量平衡保证反应气体均匀分布。

典型的水热管理系统包含几个核心部件:散热器负责排出多余热量,加湿器维持进气湿度,水泵和冷却液组成循环通路,温度传感器和控制器则像“神经系统”不断调节。这些部件协同工作时,让我想起交响乐团的配合——每个乐器都要在正确的时间发出恰当的声音。

1.3 低温环境对燃料电池系统的影响分析

当环境温度降至冰点以下,燃料电池面临的挑战开始显现。最直接的问题是水结冰——膜电极中的液态水变成冰晶,不仅阻碍质子传输,还可能刺穿脆弱的膜材料。

去年冬天某车企的测试数据显示,在零下10度环境中,未做特殊保护的燃料电池启动时间比常温下延长了三倍,峰值功率也下降了近40%。这种性能衰减并非线性,当温度低于某个临界点,系统性能会出现断崖式下跌。

低温还会改变材料的物理特性:密封件变硬可能导致气体泄漏,金属部件收缩影响连接可靠性,催化剂的活性也会显著降低。这些变化共同构成了一道道需要跨越的技术鸿沟。

水热管理技术就像给燃料电池穿上了一件“智能保暖衣”,既要防止内部结冰,又要确保热量均匀分布。这件“衣服”的编织工艺,直接决定了燃料电池在严寒中的表现。

北方的冬日清晨,当第一缕阳光照在结霜的挡风玻璃上,燃料电池汽车面临的考验才刚刚开始。我曾在零下15度的试车场目睹工程师们反复尝试启动测试,那种紧张氛围让人印象深刻——这不是简单的点火过程,而是一场对抗物理规律的精密操作。

2.1 低温启动过程中的物理化学变化

温度下降时,燃料电池内部的微观世界正在经历剧烈变化。质子交换膜中的水分子运动速度减缓,质子传导阻力显著增加。催化层表面,化学反应速率遵循阿伦尼乌斯公式呈指数级下降,原本活跃的铂催化剂仿佛进入“冬眠”状态。

气体扩散层孔隙中的液态水开始相变,这个过程中体积膨胀约9%。记得实验室的电镜图像显示,冰晶像树枝一样在催化层中延伸生长,原本有序的多孔结构被强行改变。双极板流道内,反应生成的水迅速结冰,气体传输通道逐渐收窄。

膜电极组件的机械性能也在改变。零下20度时,全氟磺酸膜的弹性模量提升近三倍,变得更脆更硬。这种“玻璃化转变”使得组件在冰胀压力面前更加脆弱,就像冻硬的橡胶管,轻轻一折就可能开裂。

2.2 水结冰对系统性能的影响机制

水结冰对燃料电池的影响远超想象。冰晶首先在催化层孔隙成核生长,直接阻塞活性位点。三相反应界面被破坏,氧气传输路径变得曲折漫长。测试数据显示,当冰体积分数达到15%时,电池电压会突然跌落,如同电路被瞬间切断。

更隐蔽的是冰晶对材料的机械损伤。我见过拆解后的膜电极,上面布满了微米级的裂纹——这些都是反复冻融循环的“战绩”。气体扩散层的疏水涂层在冰晶挤压下脱落,亲水性的基底暴露后,更容易发生水淹。

启动过程中,反应生成的热量需要先融化已有的冰,然后才能加热电堆。这个“冷启动能量赤字”常常被低估。某次实验中,我们测量到超过30%的初始发电量被用于自身融冰,真正用于驱动车辆的能量大打折扣。

流道结冰则像血管中的血栓,局部堵塞会引发连锁反应。阳极侧氢气供应不足导致局部饥饿,阴极侧氧气浓度分布不均产生热点。这些不均匀性加速材料老化,有时一次失败的低温启动造成的损伤,相当于正常运行数百小时的损耗。

2.3 低温启动性能评价指标体系

评价燃料电池的低温启动能力需要多维度的标尺。启动成功率当然是最直观的指标,但专业人士更关注启动过程中的细节参数。

从熄火到输出额定功率50%的时间被定义为“冷启动时间”。行业标杆目前指向30秒内完成零下30度启动,这个数字背后是无数技术优化的累积。启动过程中的电压爬升曲线也很有讲究,平稳上升代表水热管理得当,剧烈波动则预示潜在问题。

“无辅助启动最低温度”考验系统的原生抗冻能力。就像有些树木能在极寒中存活,某些燃料电池设计天生耐冻。而“重复启动可靠性”反映系统的耐久性——偶尔一次成功启动不算本事,重要的是在整个冬季都能稳定表现。

我最欣赏的一个评价指标是“能量效率损失系数”。它量化了低温启动额外消耗的能量,包括加热、融冰、泵送等辅助系统的功耗。优秀的系统能将这个系数控制在15%以内,而普通系统可能超过40%。

这些指标共同描绘出燃料电池在严寒中的真实面貌。它们不只是实验室里的数据点,更是用户清晨出门时的那份信心保障。

清晨的哈尔滨街头,燃料电池公交车在零下25度的环境中平稳启动。我站在充电站旁,看着白雾从排气管缓缓飘出,不禁想起五年前同样场景下那些需要多次尝试才能点火的早期车型。这种进步背后,是水热管理技术持续创新的成果。

3.1 主动式水热管理技术优化方案

主动加热如同给燃料电池穿上“电热毯”。电堆内部集成薄膜加热器,能在30秒内将关键区域升温至冰点以上。记得某次参观实验室,工程师展示了他们研发的分区加热技术——就像精准的温控地毯,只对结冰风险最高的区域集中供热。

阴极进气加热采用独特的“热量回收+电辅热”双模式。废气余热通过紧凑式换热器预热新鲜空气,当温度不足时,PTC加热器自动补足。这种设计让我想起家里的空调,既节能又保证效果。

冷却液循环系统在低温下扮演着“流动暖炉”的角色。高比热容的防冻液在电堆与外部加热器间快速循环,热量分布更均匀。某车企的专利技术甚至实现了冷却液流速的梯度控制,避免局部过热或过冷。

辅助动力单元的热管理同样关键。空压机、氢循环泵等部件产生的废热被刻意保留,通过智能风门导入电堆舱。这种“变废为宝”的思路,让系统整体能耗降低近20%。

3.2 被动式水热管理技术改进措施

材料选择决定了系统的“天生耐寒性”。新一代气体扩散层采用三维网状结构,孔隙设计得像精密的迷宫——既保证排水通畅,又避免冰晶连续生长。测试数据显示,这种结构能将结冰损伤概率降低60%以上。

膜电极的自我调节能力令人惊叹。新型复合膜材料在低温下自动调整亲疏水平衡,像智能海绵般控制水分分布。催化层中添加的纳米级添加剂,能在冰晶形成初期就破坏其晶体结构。

双极板流道设计借鉴了自然界的分形原理。主通道宽阔保证流量,微通道细密促进排水,这种多尺度结构有效防止了冰堵。某次拆解分析中,我看到冰粒被巧妙引导至特定收集区,远离关键反应区域。

系统保温如同给燃料电池穿上“羽绒服”。 aerogel隔热材料配合真空层,将热量流失速度降低至传统材料的1/3。但过度保温也会导致散热困难,这个平衡点的把握需要大量实验数据支撑。

3.3 智能控制策略与系统集成优化

预测性温控算法让系统具备“先知”能力。通过分析环境温度变化趋势,系统提前调整运行状态。有次在漠河测试,系统在温度骤降前2小时就启动了预防性保温,避免了次日早晨的启动困难。

多参数协同控制像精密的交响乐指挥。温度、湿度、压力传感器数据实时融合,控制器在毫秒级做出决策。当检测到阳极湿度异常升高,系统会自动调整氢循环速率,防止水汽在低温处凝结。

我特别欣赏某厂商的“启动自学习”功能。系统记录每次启动的成功经验与失败教训,逐步优化控制参数。就像老司机熟悉自己爱车的脾气,系统越用越“懂”如何在严寒中表现最佳。

热管理与其他子系统的深度集成带来惊喜。与能量管理系统联动时,电池的预热需求与电堆加热需求被统筹考虑,整体能耗降低约15%。这种全局优化思维,往往是突破性能瓶颈的关键。

3.4 关键部件材料与结构设计创新

催化层的“抗冻基因”来自材料科学突破。铂合金催化剂表面修饰特殊官能团,在低温下仍保持较高活性。载体材料从传统的碳黑转向金属氧化物,冰晶生长阻力显著增加。

质子交换膜的进化令人瞩目。短侧链全氟磺酸膜在零下40度仍保持良好质子传导性,这得益于其更规整的离子簇分布。添加的陶瓷纳米颗粒不仅增强机械强度,还提供了额外的质子传输路径。

双极板的微表面处理技术独具匠心。经过激光刻蚀的流道表面形成微米级凸起,像荷叶效应般引导水滴运动。这种设计让冷凝水在结冰前就排出系统,从源头解决问题。

密封材料的低温弹性一直是个难题。新型硅橡胶复合材料通过分子链设计,在零下50度仍保持良好柔韧性。记得有家供应商的样品经过1000次冻融循环后,密封性能仅下降3%,这个数字在当时令人震惊。

这些技术创新不是孤立存在的,它们像精密的齿轮相互啮合,共同推动着燃料电池低温启动性能的边界。每次技术突破,都让燃料电池汽车离普通用户的冬日出行更近一步。

长春的冬季试车场上,工程师们裹着厚厚的羽绒服,记录着燃料电池系统在零下30度的启动数据。我搓着冻僵的双手,看着仪表盘上平稳上升的电压曲线,突然想起七年前在同一场地见证的窘迫——当时多数样车需要外部加热半小时才能勉强启动。如今的技术进步,确实让人感慨。

4.1 典型燃料电池系统低温启动优化案例分析

丰田Mirai的低温启动方案堪称教科书级。他们的系统采用“预热-保温-快速启动”三段式策略。冷启动前,电堆会先通过蓄电池电能预热至零下5度,这个设计很巧妙——既避免了大功率消耗,又确保了启动可靠性。实际测试中,零下30度环境下仅需90秒就能完成启动,这个数据在五年前还被视为不可能完成的任务。

现代NEXO的解决方案则另辟蹊径。他们开发了独特的“氢循环预热”技术,利用氢气本身的流动带来热量再分配。有次在实验室看到他们的演示,系统在零下25度启动时,电堆内部温差始终控制在3度以内。这种均匀加热方式极大减少了热应力损伤,使得系统寿命显著延长。

中国宇通客车的燃料电池系统展现了本土化创新的智慧。针对北方严寒气候,他们在电池舱底部设计了特殊的“热走廊”,将电机、空压机等辅助设备的废热集中引导至电堆区域。去年冬天在哈尔滨公交线路的实测显示,这种设计让日均启动成功率从82%提升至96%,这个提升幅度让很多国际同行都感到惊讶。

4.2 不同应用场景下的技术方案对比

乘用车领域更注重快速响应。通常采用高功率电加热膜配合智能预测算法,启动时间普遍控制在2分钟内。但这也带来了更高的能耗——平均每次冷启动会消耗约1.5公里续航里程。某德系品牌的工程师告诉我,他们在下一代产品中正尝试用超级电容来承担这部分峰值功耗。

商用车系统偏向稳健可靠。由于空间相对充裕,多采用余热回收为主、电加热为辅的方案。重卡燃料电池系统甚至会保留发动机冷却液的热量,停车后继续为电堆保温8小时。这种设计虽然增加了系统复杂度,但确保了车辆在极寒地区的出勤率。

固定式发电站的选择更加多样。我看到过日本某数据中心采用的地热辅助方案,利用地下恒温层来维持系统基础温度。而北欧某岛屿的独立电站则巧妙利用海水温度高于气温的特点,设计了独特的液-液换热系统。这些因地制宜的方案,充分体现了工程应用的灵活性。

便携式电源面临最严峻的挑战。体积限制使得被动保温成为首选,材料创新在这里发挥关键作用。有家创业公司开发的气凝胶复合保温层,厚度仅3毫米却能让系统在零下20度环境中维持4小时以上的可启动状态。这种轻量化设计思路,为无人机等移动设备提供了新的可能。

4.3 水热管理技术发展趋势与创新方向

材料科学正在重新定义技术边界。石墨烯增强复合膜的出现让我印象深刻——这种材料不仅质子传导率提升明显,其独特的二维结构还能有效抑制冰晶形成。实验室数据显示,采用新材料的电堆在零下40度仍能保持70%的额定功率输出。

智能控制算法越来越“懂”低温。基于数字孪生的预测模型能够模拟不同结冰状态下的系统行为,提前调整运行参数。某高校团队开发的深度学习算法,仅通过电压波动特征就能判断膜电极含水状态,准确率高达93%。这种非侵入式监测为实时控制提供了新思路。

热管理系统的集成度持续提升。下一代方案倾向于将加热、冷却、保温功能融合到单一模块中。记得上个月的技术研讨会上,有厂商展示了厚度仅15毫米的集成热管理单元,这个尺寸相比传统系统减少了60%,却实现了更优的温度均匀性。

相变材料的应用开始崭露头角。特定熔点的储热材料能够在系统运行时吸收多余热量,在冷启动时释放能量。这种“热电池”概念很吸引人,虽然目前成本较高,但为极端环境应用提供了新的技术路径。

4.4 产业化应用前景与标准化进程

成本下降速度超出预期。五年前,一套成熟的低温启动系统成本约占整车15%,现在这个数字已经降至8%以下。规模化生产和技术迭代正在持续改善经济性。我注意到,越来越多的供应商开始提供标准化热管理模块,这种模块化趋势将加速技术普及。

标准化工作虽然滞后但正在跟进。国际电工委员会最近发布了燃料电池低温启动测试规范,首次统一了-30度环境下的性能评价方法。这个标准的确立很及时,为不同厂商的产品对比提供了基准。不过在实际应用中,各家企业仍然保留着自己的核心算法和材料配方。

基础设施配套逐步完善。加氢站开始配备预加热功能,确保加注的氢气温度不会过低。某些北方地区的示范站还设置了室内停车区,通过环境温度管理来减轻车辆自身的保温压力。这些细节改进,共同构建起氢能应用的生态系统。

产业化进程中的挑战依然存在。材料耐久性需要更长时间的验证,特别是在温度频繁变化的工况下。有次参观某测试中心,看到他们在进行加速老化试验——系统在零下40度和65度之间循环切换,这种严苛测试确实暴露了一些设计缺陷。

从实验室突破到产业化落地,氢能燃料电池的水热管理技术正在经历关键的成熟期。每个技术细节的优化,都在为这个清洁能源解决方案的规模化应用铺平道路。或许用不了太久,燃料电池汽车在严寒早晨的启动困难,就会成为历史书里的一个注脚。

相关文章

- 探索氢能在金属加工行业的应用:氢还原技术替代传统冶炼的减排效果,实现绿色转型与高效生产

- 2025年全球氢能储气瓶技术标准评估:材质认证与压力测试,轻松掌握安全高效储氢方案

- 梳理沙特阿拉伯2025年新能源规划中关于绿氢项目的投资补贴政策:抓住沙漠绿氢投资机遇,轻松获取补贴红利

- 评估氢能燃料电池车的动力系统效率:不同行驶工况下的能量转换率,如何让您的氢能车跑得更远更省心

- 探索氢能在化工行业的应用:绿氢替代灰氢生产氨的成本下降路径,实现低碳转型与成本节约

- 氢能电解槽电流密度优化指南:提升电解效率与降低能耗的实用方法

- 拆解某高校氢能实验室的安全管理方案:气体检测与应急处置流程,守护科研安全

- 探索氢能在纺织行业的应用:氢能加热定型设备的减排效果与工艺适配,助力企业绿色转型降本增效