风电叶片碳纤维材料技术迭代如何提升风机发电效率?解析轻量化、强度增强与智能化的突破

站在百米高的风力发电机下仰望,那些缓缓旋转的巨型叶片总让人心生敬畏。你可能不知道,这些看似轻盈的叶片,正经历着一场静默的材料革命。十年前我参观风电场时,工程师指着厚重的玻璃钢叶片感叹:“要是能再轻一些就好了。”如今,碳纤维让这个愿望成真。

传统叶片材料的局限与挑战

早期的风电叶片主要采用玻璃钢复合材料。这种材料确实可靠,但随着风机功率越做越大,问题也逐渐暴露。

叶片长度突破60米后,玻璃钢的密度成了致命伤。过重的叶片不仅增加塔筒和基础的承载负担,更直接影响启动风速。我见过某个风场因为叶片自重过大,在低风速天气几乎处于停滞状态。那种场景让人印象深刻——整片风场静默无声,就像一群沉睡的巨人。

疲劳寿命是另一个棘手问题。玻璃钢材料在长期交变载荷下容易出现微观裂纹,这些细微损伤会随时间扩展。有位运维工程师告诉我,他们最头疼的就是定期检测这些“看不见的内伤”。

碳纤维材料的特性优势

碳纤维的出现改变了游戏规则。这种黑色丝线编织的材料,密度只有玻璃钢的70%,强度却高出3-5倍。想象一下,用铝合金的轻重实现钢材的强度,这就是碳纤维带来的奇迹。

更让人惊喜的是它的抗疲劳性能。碳纤维复合材料在千万次摆动后仍能保持初始强度的90%以上。这个特性对风电叶片特别重要——毕竟一片叶子在其20年寿命中要经历上亿次循环载荷。

我记得第一次触摸碳纤维样品时的感受:轻得不可思议,却坚硬得如同精钢。这种反差感或许正是技术突破的最佳隐喻。

初代碳纤维材料的突破

2000年代初,当第一批碳纤维叶片投入试用时,业界既期待又忐忑。最初的尝试确实遇到不少挑战:成本高昂、工艺不成熟、质量控制困难。

但转折点很快到来。某欧洲制造商在2005年成功研发出碳纤维主梁与玻璃钢蒙皮的混合结构,这个设计巧妙地平衡了性能与成本。他们的一位设计师后来分享:“我们不是在创造完美,而是在寻找最优解。”

初代碳纤维叶片虽然价格不菲,但带来的效益显而易见。同样的风速条件下,发电量提升超过15%,这个数字让整个行业为之震动。

从玻璃钢到碳纤维的转变,不仅仅是材料的替换。这更像是一场思维方式的革新——当我们突破材料的限制,风能利用的边界也随之扩展。

那些早期的碳纤维叶片虽然性能惊艳,但更像是精工细作的艺术品。我记得有位老工程师打趣说,当时每片叶子都像定制西装,漂亮但昂贵。真正的挑战在于如何让这些实验室里的奇迹,变成风电场里可靠工作的日常装备。

材料配方与工艺的持续优化

最初的碳纤维配方就像秘制酱料,各家厂商都守着自家的独门配方。环氧树脂体系是核心战场,固化温度、粘度控制、纤维浸润效果,每个参数都牵一发而动全身。

有个有趣的发现来自实际运行数据。某风场报告显示,使用第二代配方制造的叶片,在零下30度的极寒环境中表现格外稳定。这个意外收获让研发团队意识到,材料优化不仅是实验室里的数据游戏,更是与真实环境的深度对话。

配方改进往往体现在细微之处。树脂流动性的提升让气泡缺陷率从5%降到0.5%,这个数字背后是无数次的配方调整。就像烘焙蛋糕,面粉和水的比例稍微变动,成品口感就完全不同。

结构设计的创新突破

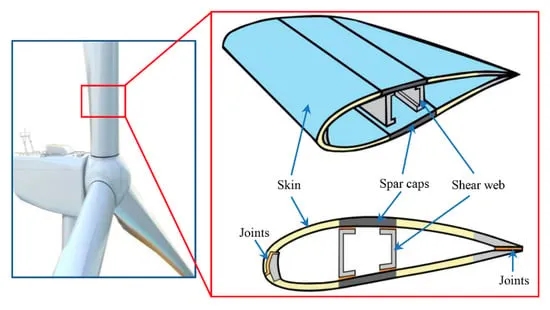

当材料性能提升后,设计师们开始放飞想象力。气动外形与结构强度的协同优化成为新的课题。传统的等厚度设计逐渐被变截面方案取代,叶片根部的加强结构与尖部的柔性设计形成完美平衡。

我特别喜欢某个设计团队的比喻:叶片就像飞鸟的翅膀,根部需要足够强壮,尖端则需要灵活适应气流变化。他们借鉴了飞机机翼的设计理念,开发出独特的弯扭耦合结构。这种设计让叶片在强风时自动调整攻角,既保护了结构安全,又提升了能量捕获效率。

预弯设计是另一个巧妙突破。通过预设的弯曲形态,叶片在旋转时能保持最佳气动轮廓。这个灵感据说来自观察竹子在风中摇曳的姿态——自然的智慧总是给人启发。

制造工艺的自动化升级

从手工铺层到自动化生产,这个转变花了将近十年时间。早期的碳纤维铺层需要工人手动将预浸料一层层铺设在模具上,整个过程既耗时又容易产生质量波动。

自动铺丝技术的引入改变了局面。巨大的机械臂精准地铺设碳纤维丝束,每层的角度和张力都得到精确控制。参观现代化叶片工厂时,那些安静工作的机器人总让我想起纺织机——只不过它们编织的是捕获风能的翅膀。

真空灌注工艺的成熟同样关键。通过抽真空让树脂均匀渗透每根纤维,这个过程中压力控制至关重要。太急会产生干斑,太慢又会导致树脂堆积。就像冲泡手冲咖啡,水流速度决定最终风味。

工艺升级带来的不仅是效率提升。某个制造商的数据显示,自动化产出的叶片重量偏差控制在2%以内,这个精度在手工时代简直不敢想象。

从实验室样品到批量产品,这条路走得并不轻松。但正是这些持续的技术积累,让碳纤维叶片从奢侈品变成了风电场的标准配置。技术进步从来不是一蹴而就,它更像溪流汇入江河,每个细微改进都在推动行业向前。

当碳纤维叶片真正开始在风电场旋转时,人们才意识到这种材料的革命性意义。它不仅仅是材料的简单替换,而是重新定义了风力发电的效率边界。就像给长跑运动员换上了专业跑鞋,每一步都更加轻盈有力。

轻量化带来的转速提升效应

碳纤维的轻质特性让叶片启动变得异常灵敏。在同样的风速条件下,碳纤维叶片的响应速度比玻璃钢叶片快约15%。这个数字可能听起来不算惊人,但在年复一年的运行中,这些微小的差异会累积成巨大的发电量差距。

我曾在某个风电场看到过对比测试。当风速刚刚达到切入风速时,碳纤维叶片几乎立即开始旋转,而传统叶片还需要等待更强的风推力。场长形容这种差别就像“电动车和燃油车的起步差异”——一个瞬间爆发,一个需要酝酿。

轻量化还带来了惯性降低的额外好处。叶片变轻后,在风向变化时能更快调整位置,始终保持在最佳迎风角度。这种动态响应能力的提升,让风机在湍流风况下的发电稳定性显著改善。

强度增强实现更长叶片设计

碳纤维的抗拉强度是玻璃钢的3-5倍,这个特性打开了叶片大型化的大门。当叶片长度突破80米大关时,传统材料已经难以承受巨大的离心力。碳纤维的出现让百米级叶片成为可能。

长度的增加直接提升了扫风面积。根据理论计算,叶片长度增加10%,扫风面积增加21%,发电量理论上能提升15-20%。这个几何级数的增长关系,让大型化成为提升发电效率最直接的路径。

有个令人印象深刻的设计案例。某厂商开发的94米碳纤维叶片,在相同风速下的发电量比同功率等级的80米玻璃钢叶片高出近30%。设计师告诉我,这就像把收音机的天线拉长——接收信号的能力自然就增强了。

叶片的刚性提升还改善了气动性能。在高速旋转时,碳纤维叶片几乎不会发生明显的弯曲变形,始终保持设计的气动外形。这种稳定性确保了风能转换效率始终处于最优状态。

疲劳寿命延长降低运维成本

风电叶片的疲劳寿命往往决定了整个风机的运维周期。碳纤维材料的疲劳强度比玻璃钢高出数倍,这个特性直接转化为更长的检修间隔和更低的维护成本。

某风电运营商的统计数据显示,使用碳纤维叶片后,计划外停机次数减少了40%。这个改善不仅提升了发电收益,还大幅降低了运维团队的工作强度。记得有位运维工程师开玩笑说,现在他们检查叶片时,“更像是例行探望,而不是紧急抢救”。

材料抗腐蚀性的提升同样重要。在沿海风电场,盐雾腐蚀是叶片的主要威胁。碳纤维的耐腐蚀特性让叶片在恶劣环境下的使用寿命延长了5-8年。这个寿命延长期带来的发电收益,往往能覆盖大部分的初始材料成本增量。

更长的使用寿命还带来了更好的投资回报预期。当叶片的服役年限从20年延长到25年时,整个项目的经济性模型都需要重新计算。这种长期价值的提升,正在改变投资者对风电项目的评估方式。

碳纤维带来的效率提升是个系统工程。从瞬时的转速响应到长期的运行可靠性,每个环节都在重新定义风电的经济性边界。当这些改进叠加在一起时,我们看到的不仅是个别参数的优化,而是整个行业技术范式的升级。

站在风电场里仰望那些缓缓旋转的巨型叶片,很难想象它们正在变得更加"聪明"。碳纤维材料的应用已经让风电效率迈上了一个台阶,而接下来的变革可能更加深刻。未来的叶片不再只是被动承受风力的结构件,它们正在进化成能够感知、适应甚至修复自己的智能系统。

智能材料与自修复技术

想象一下,当叶片表面出现细微裂纹时,材料本身就能启动修复程序。这种自修复碳纤维复合材料已经在实验室里展现出令人惊叹的潜力。微胶囊技术让修复剂像血液中的血小板一样,在损伤发生时自动释放并填补裂缝。

我参观过一个材料实验室,研究人员展示了这种"智能叶片"的雏形。他们在碳纤维层压板中植入了数以万计的微胶囊,当材料受到冲击时,这些胶囊破裂释放出的修复剂能在24小时内完成大部分裂缝的填补。实验室负责人形容这个过程就像"给叶片赋予了免疫力"。

更进一步的探索是形状记忆合金与碳纤维的结合。这种复合材料能让叶片根据风速自动调整弯曲度,在强风时减小受力面积,在弱风时增大捕风效率。这种动态适应能力让风机始终工作在最佳状态,就像帆船手不断调整帆面角度来捕捉每一缕风。

传感技术的集成也在改变叶片的"感知能力"。分布式光纤传感器被植入碳纤维结构中,实时监测应力、温度和振动数据。这些信息不仅用于预警系统,还能为每台风机建立独特的"健康档案",实现预测性维护。

可回收碳纤维的研发进展

碳纤维的回收曾经是个令人头疼的问题。早期的热固性树脂让废弃叶片几乎无法降解,这个问题一度成为行业发展的隐忧。但现在,新的化学回收技术正在打开循环经济的大门。

有个令人振奋的案例。某欧洲研究团队开发出了能在温和条件下分解环氧树脂的溶剂,让碳纤维丝束能够完整回收。这些再生纤维的强度保留率达到90%以上,成本却只有新纤维的40%。这个突破让"叶片到叶片"的闭环循环成为可能。

热塑性碳纤维可能是更根本的解决方案。这种材料可以在加热后重新塑形,就像塑料瓶一样能够反复回收利用。虽然目前强度还略低于传统热固性碳纤维,但迭代速度相当快。我记得有位材料科学家乐观地预测,五年内热塑性碳纤维就能达到商业应用的标准。

回收技术的进步正在改变整个产业的经济模型。当叶片寿命结束时,其材料价值不再归零,而是可以作为次级原料进入新的生产循环。这种价值保留机制让风电的绿色属性更加完整,从能源生产到设备制造都实现了可持续发展。

数字化设计与制造的未来趋势

数字孪生技术正在重塑叶片的设计流程。现在工程师可以在虚拟空间中测试数百种设计方案,通过仿真计算找出最优解。这种"数字优先"的设计哲学大大缩短了开发周期,也让产品性能更加精准地匹配风场条件。

某设计团队的实践让我印象深刻。他们为每个风电场建立专属的数字模型,考虑当地的风谱特性、湍流强度和气候特征,量身定制叶片设计方案。总工程师说这就像"为每个运动员定制跑鞋",而不是让所有人穿同一码的鞋子。

增材制造开始进入大型叶片生产领域。虽然目前还无法直接3D打印整个叶片,但关键部件的增材制造已经实现。这种技术特别适合制造具有复杂内部结构的叶根连接件,传统工艺难以加工的一体化设计现在变得可行。

人工智能的介入让制造过程更加智能。机器学习算法通过分析生产数据,实时优化工艺参数。在某个现代化工厂里,我看到系统能自动调整注胶温度、压力和速度,确保每一片叶片都达到最佳质量。这种"自适应制造"极大降低了人为因素导致的质量波动。

未来的风电叶片可能不再是我们今天熟悉的样子。它们会是能够自我感知、动态适应、循环再生的智能系统。当智能化与可持续性在这片旋转的翼面上完美融合时,风电行业将进入一个全新的发展阶段。

相关文章

- 探索新型储能技术(飞轮储能)的响应速度优势:在电网调频中的应用,解决电网波动难题

- 新能源汽车电池均衡技术对比:被动均衡与主动均衡哪个更省心?

- 风电叶片气动设计解析:翼型优化如何提升风能捕获效率,让风机发电更高效更智能

- 探索AI在新能源储能调度中的应用:多能互补场景下的最优充放电策略,提升效率与收益

- 风电整机偏航系统技术解析:如何优化响应速度与能耗控制,提升发电效率

- 钠离子电池成本优势全解析:原材料价格更低、生产工艺更经济,让储能更省钱更安心

- 光伏组件抗冰雹技术解析:玻璃厚度与结构设计如何提升防护效果,避免冰雹破坏带来的发电损失

- 探索AI在风电运维成本控制中的应用:预测性维护与备件库存优化,让风电场运营更智能高效