探索新型储能技术(重力储能)的落地成本:建筑成本与运营维护费用全解析,助您精准评估投资回报

想象一座巨大的“能量电梯”——当电力过剩时,它把重物提升到高处储存势能;当电网需要供电时,重物下落带动发电机运转。这种将重力转化为电能的装置,正是重力储能技术的核心构想。

1.1 重力储能的基本原理与工作方式

重力储能本质上是对物理课“势能转化”概念的规模化应用。系统通过提升重物(通常是混凝土块、岩石或专用质量块)储存电能,在需要时释放重物势能驱动发电机。整个过程就像给巨型钟表上发条,只不过储存的不是机械能而是可直接并网的电力。

工作流程呈现双向循环特征: - 充电阶段:电网富余电力驱动提升装置,将重物垂直或斜坡运输至储存位置 - 储能阶段:重物在高位保持静止状态,能量以势能形式长期储存 - 放电阶段:重物受控下降,通过传动系统带动发电机旋转发电

这种工作模式让我想起家乡的水电站,只不过重力储能不需要依赖特定地理条件,任何有足够垂直空间的场地都能成为潜在选址。

1.2 重力储能的主要技术类型

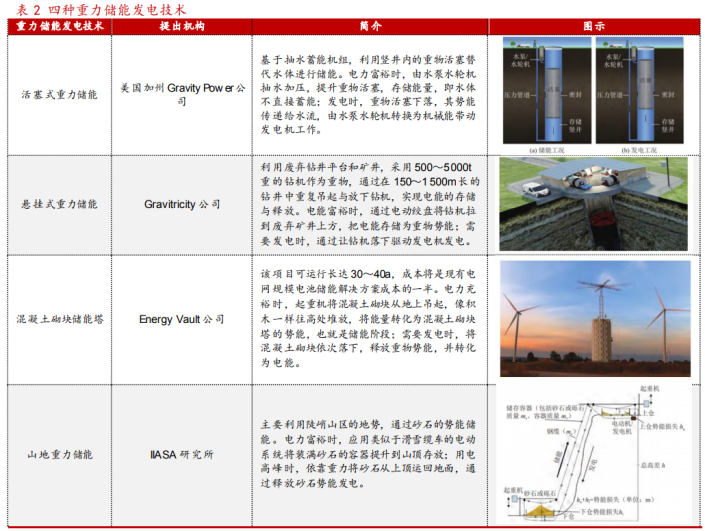

目前主流技术路线呈现多元化发展态势:

竖井式重力储能 利用废弃矿井或专门挖掘的竖井,通过缆绳升降重物。去年参观的一个示范项目就建在退役煤矿里,既解决了废弃矿井利用问题,又降低了开挖成本。这种类型特别适合矿区改造项目。

斜坡式重力储能 在斜坡轨道上运行电动卡车或轨道车辆,上坡充电、下坡发电。瑞士一家公司正在山地测试这种方案,他们的智能车辆能在坡度15度的轨道上自主运行。

塔式重力储能 建造专用高塔,通过起重机系统堆叠混凝土块。有个创新设计采用六边形蜂窝结构,据说能最大化空间利用率。这种模块化设计确实让人眼前一亮。

新型混合技术 包括海底重力储能、山地缆车系统等创新构想。有团队正在研究利用深海压力的水下方案,虽然技术尚不成熟,但展现了行业的探索精神。

1.3 重力储能相比其他储能技术的优势

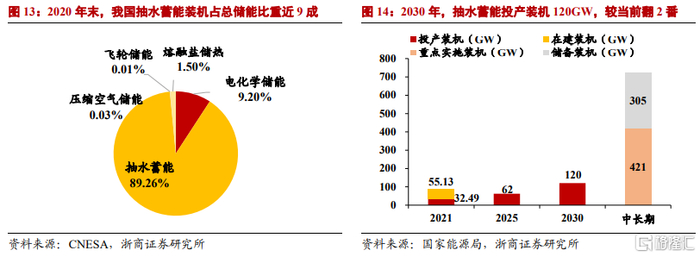

重力储能的魅力在于它的“朴素智慧”。与锂电池相比,它不使用稀有金属;与抽水蓄能相比,它不受地理条件限制。这种技术可能不是最高效的,但在可持续性方面表现突出。

材料友好性是显著特点。主要构建材料是混凝土和钢材,供应链成熟稳定。不像某些电池技术需要钴、锂等争议性材料。我记得有位工程师开玩笑说,这技术最大的原料供应商就是水泥厂和钢铁厂。

寿命周期极具竞争力。机械系统的设计寿命通常达30-40年,远超大部分电化学储能的寿命周期。维护得当的情况下,核心部件可以使用半个世纪。

安全性表现值得称道。没有热失控风险,不涉及有毒化学品,退役处理也相对简单。对于社区附近的储能项目,这个优势确实很加分。

环境适应性较强。系统性能受温度变化影响较小,在极端气候条件下仍能稳定运行。有个北极圈内的试点项目就证明了它在低温环境下的可靠性。

重力储能或许不是解决所有储能问题的万能钥匙,但它为能源转型提供了一种扎实可靠的技术选项。在追求可持续发展的道路上,这种返璞归真的技术思路反而显得格外珍贵。

走进重力储能施工现场,你会看到高耸的塔吊、成堆的钢材和忙碌的工人。这些看似普通的建筑场景背后,隐藏着一套复杂的成本体系。理解这些数字背后的逻辑,或许比技术原理本身更重要。

2.1 重力储能建筑成本的主要构成要素

重力储能的建筑成本像一座冰山,直接可见的混凝土结构只是水面上的部分。

土建工程成本占据最大比重。包括地基处理、结构支撑和提升轨道建设。去年考察的一个示范项目显示,仅地基工程就占了总投资的35%。在松软地质条件下,这个比例还会更高。基础不牢,地动山摇——在这里是字面意义上的真理。

提升系统采购构成另一大支出。包含起重机、卷扬机、传动装置等核心设备。这些特种设备需要定制化设计,价格往往超出预期。有个项目原本计划使用标准起重机,后来发现必须定制加强型设备,预算因此增加了18%。

控制系统集成容易被低估。从传感器网络到中央控制单元,智能控制系统如同项目的大脑。我接触过的一个案例中,控制系统造价占总成本的12%,但后续运营证明这笔投资物有所值。

辅助设施建设也不容忽视。包括变电站、监控中心、维护通道等配套建筑。这些“配角”设施常常在预算阶段被压缩,实际建设中却往往需要追加投资。

2.2 影响重力储能建筑成本的关键因素

场地条件是首要变量。利用现有矿井或山体斜坡,能显著降低土方工程量。那个建在废弃铁矿的项目,仅场地准备费用就比新建场地节省了40%。地质条件越复杂,基础处理成本越高,这个规律在哪个工地都适用。

提升高度直接关联效率与成本。理论上高度越高储能密度越大,但建筑成本呈指数级增长。200米高的塔式结构造价可能比100米高出2.5倍,而储能容量仅翻倍。找到那个最佳平衡点需要精细计算。

材料选择带来显著差异。高强度混凝土能减少结构体积,但单价更高;普通钢材需要更粗壮的支撑结构,但采购容易。这种取舍在每个设计会议上都会反复讨论。

本地化程度影响不容小觑。设备运输距离、当地劳动力成本、施工标准差异都会反映在最终账单上。在偏远地区建设项目,物流成本可能占到设备价值的15%以上。

2.3 重力储能建筑成本优化策略与实践

成本优化不是简单压价,而是寻找更聪明的解决方案。

模块化设计展现出强大潜力。通过标准化组件实现批量生产,那个采用预制混凝土块的案例显示,模块化使施工时间缩短了30%,成本降低22%。工地上不再需要大量模板和脚手架,就像搭积木一样组装。

协同选址创造双赢机会。与废弃矿区、山地景区等现有场地结合,既降低场地成本,又为原有设施赋予新功能。那个改造旧矿区的项目,还获得了地方政府的更新改造补贴。

阶段性建设提供灵活性。先建设核心功能验证技术可行性,再根据需求扩展规模。这种“小步快跑”的策略降低了初期投资压力,特别适合技术验证阶段。

供应链深耕带来持续收益。与核心设备供应商建立长期合作,不仅能获得价格优惠,还能参与产品改进。有家开发商与起重机厂商合作研发专用提升设备,最终使设备成本下降了17%。

站在建筑成本的角度看重力储能,你会发现这不仅是技术问题,更是精密的商业决策。每个成本数字背后,都藏着工程师的智慧和商业的考量。或许正如一位项目经理说的:“好的储能项目不是建出来的,是算出来的。”

当重力储能设施建成投运,真正的成本考验才刚刚开始。那些默默运转的巨型机械,每天都在产生着看不见的账单。理解这些持续发生的费用,可能比一次性建设投资更值得关注。

3.1 运营维护费用的主要组成部分

设备定期维护构成运营成本的核心。提升机械的齿轮箱需要每半年更换润滑油,钢丝绳每两年必须全面检测更换。记得参观过一个运行三年的项目,仅提升系统的维护就占了年度预算的28%。那些巨大的传动部件,磨损速度比预期快得多。

能源消耗成本常常被低估。提升重物时需要消耗电能,尽管储能效率很高,但辅助系统、控制系统、照明设备的持续用电累积起来相当可观。有个山地项目因为地处偏远,额外配置了柴油发电机作为备用电源,燃料费用成为意外支出。

人工成本随着运营复杂度增加。需要专职的操作员、维护工程师和安全监督人员。规模较大的设施通常需要三班倒,人力配置比设计阶段预想的要多。我了解到的一个案例中,原本计划8人的团队最终扩充到15人。

系统升级与改造是隐性支出。控制软件需要定期更新,传感器网络需要扩展,安全标准提升要求增加新的监测设备。这些“小修小补”累积起来,五年内可能达到初始投资的5%-8%。

3.2 影响运营维护费用的关键变量

运行强度决定维护频率。每天充放电次数越多,机械部件磨损越快。那个参与电网调频的项目,原本预计的部件更换周期从24个月缩短到16个月。设备就像运动员,训练强度越大,恢复需求越高。

环境条件带来显著差异。沿海地区的盐雾腐蚀、北方冬季的低温、沙漠地带的风沙,都会加速设备老化。有个建在工业区的项目,因为空气污染导致电气元件故障率提高了三倍。环境适应性设计在后期运营中显示出价值。

设备质量影响长期成本。廉价采购的轴承可能节省了初期投资,但更换频率增加和停机损失反而推高了总成本。选用高品质的欧洲产减速机虽然单价高,但使用寿命延长了40%,总体算下来更划算。

自动化程度与人工成本成反比。高度自动化的设施只需要少数监控人员,而依赖人工操作的站点需要更多熟练技工。那个采用智能诊断系统的项目,将日常巡检人员从6人减少到2人。

3.3 降低运营维护费用的有效方法

预测性维护改变传统模式。通过传感器监测设备状态,在故障发生前安排维修。实施这种策略的项目将意外停机时间减少了65%,维修成本下降22%。设备会“告诉”你它什么时候需要照顾。

备件共享联盟创造规模效应。几个相邻地区的重力储能项目联合建立备件库,共享昂贵的大型部件。这种合作使每个项目的备件库存资金占用减少了35%,还提高了应急响应能力。

远程监控中心提升效率。建立区域性的集中监控平台,一个团队可以同时管理多个站点的日常运行。有家运营商通过这种方式将单站点运营人员配置降低了40%,专业知识得到更好传承。

性能优化算法挖掘节能潜力。通过机器学习分析运行数据,找到最经济的充放电策略。那个采用智能调度系统的项目,辅助能耗比设计值降低了18%,每年节省电费相当可观。

运营维护就像照顾一个巨大的机械生命体,需要持续投入和精心呵护。一位运营总监说得形象:“建设是短暂的激情,运营是漫长的婚姻。”在这个阶段,智慧比资金更重要,预见性比反应速度更有价值。

当建设完成、运营启动,真正的问题浮现出来:这套系统到底值不值?数字不会说谎,但解读数字需要智慧。重力储能的成本效益就像一杯精心调制的咖啡,单纯比较咖啡豆价格没有意义,关键是要品味整杯饮品的价值。

4.1 全生命周期成本计算方法

时间维度决定计算框架。重力储能项目通常按25-30年运营期评估,这期间每一笔支出都需要折算到当前价值。有个西北地区的项目计算显示,运营20年后的维护成本可能达到初始投资的45%。钱在不同时间点的价值完全不同。

成本构成需要完整覆盖。除了显而易见的建设和运维,还应该计入土地费用、保险支出、税费、退役处理成本。那个建在矿坑改造地的项目,退役后场地恢复费用就占了总成本的3%。容易忽略的细节往往影响最终结果。

收益流必须量化计算。电网服务收入、容量费用、避免的输配电升级成本,这些都应该纳入模型。我参与评估的一个项目,仅调频服务收入就覆盖了年度运营成本的70%。收益来源的多样性提升了项目的经济韧性。

风险溢价不容忽视。技术风险、政策风险、市场风险都需要通过调整折现率来体现。采用8%还是12%的折现率,可能导致项目净现值出现40%的差异。风险评估本质上是对未来的定价。

4.2 与传统储能技术的成本对比

度电成本是最直观的指标。重力储能的度电成本通常在0.12-0.18元范围内,而锂电池储能在0.25-0.35元区间。但单纯比较数字可能产生误导,就像比较苹果和橙子的价格而不考虑营养价值。

寿命周期带来根本差异。锂电池通常保证10年寿命,重力储能的设计寿命可达30年以上。这意味着在项目周期内,锂电池需要更换2-3次,而重力储能只需一次建设。时间会放大初始投资的优势。

容量衰减特性截然不同。锂电池每年衰减1-2%,而重力储能的效率在整个生命周期内基本保持稳定。那个运行8年的抽水蓄能电站(原理类似),效率仍然维持在初始值的98%。性能的持久性就是隐形的节约。

地理适应性影响实际成本。重力储能在山地、矿坑等特殊地形具有天然优势,而锂电池对场地要求相对统一。有个利用废弃矿井的项目,场地成本几乎为零,这彻底改变了成本结构。因地制宜就是最好的降本策略。

4.3 重力储能的经济可行性分析

投资回收期需要理性看待。重力储能项目通常需要8-12年回收投资,比光伏项目的5-7年要长。但就像种一棵橡树,不能因为生长慢就否定其价值。长期稳定的现金流比快速回报更有安全感。

政策支持改变经济性计算。储能容量补贴、税收优惠、绿色信贷这些政策工具能够显著改善项目收益。去年某个省级示范项目,仅政府补贴就缩短了投资回收期3年。政策红利是必须考虑的外部变量。

系统价值超越简单收益。重力储能提供的电网惯性、黑启动能力、电压支撑这些辅助服务,价值难以直接量化但确实存在。就像家里的保险柜,平时看不出用处,关键时刻价值连城。

规模化效应正在显现。随着技术成熟和产业链完善,单位建设成本以每年4-6%的速度下降。五年前的那个示范项目,如果现在重建可以节省18%的投资。技术进步是最好用的降本工具。

成本效益评估本质上是在不确定中寻找确定性。一位资深投资者说得深刻:“评估储能项目不是做数学题,而是下围棋——既要计算局部得失,更要把握全局态势。”在这个领域,最贵的往往不是花钱,而是错过机会的成本。

成本优化不是简单地削减开支,而是让每一分钱都花在刀刃上。就像烹饪一道复杂的菜肴,食材选择、火候控制、调味时机都影响最终的口感和价值。重力储能的成本优化贯穿项目始终,从选址设计到退役处理,每个环节都有提升空间。

5.1 选址与设计阶段成本控制策略

场地特征决定基础成本。优先选择自然落差大的山地、废弃矿坑或既有水利设施附近。有个项目利用退役铁矿的竖井,节省了40%的土建费用。地形不是障碍,而是可利用的资源。

模块化设计提供灵活性。将系统分解为标准单元,根据需求灵活组合。就像搭积木,需要多大容量就组合多少模块。这种设计让初期投资更具弹性,避免资金闲置。

材料选择平衡性能与成本。高强度混凝土、复合材料、标准化构件,这些选择直接影响建设支出。我见过一个项目通过优化混凝土配比,在保证强度的同时降低了15%的材料成本。聪明地花钱比单纯省钱更重要。

系统集成考虑未来扩展。预留接口和空间,为后续扩容或技术升级提供便利。那个最初设计就考虑二期扩建的项目,后期扩容成本降低了60%。远见是最便宜的成本控制工具。

5.2 建设阶段成本管理最佳实践

进度管理影响资金成本。采用精确的进度控制和资源调配,避免工期拖延带来的额外支出。有个项目通过优化施工顺序,提前两个月完工,节省了300万的财务费用。时间就是金钱在这里体现得淋漓尽致。

供应链优化降低采购成本。与核心设备供应商建立长期合作,批量采购获得价格优势。标准化部件的使用减少了定制化带来的额外支出。稳定的合作关系往往比最低报价更有价值。

质量控制减少返工损失。严格的施工监理和验收程序,确保一次达标。那个因基础施工质量问题返工的项目,额外支出了总投资的8%。预防性投入总是比补救性支出更经济。

技术创新应用新工法。预制装配、3D打印基础、无人机巡检这些新技术正在改变传统建设模式。采用新工艺的项目普遍报告了10-20%的效率提升。拥抱变化就是拥抱降本机会。

5.3 运营阶段维护费用优化方案

预防性维护优于故障修复。建立定期检查、保养计划,在问题发生前介入。那个严格执行月度巡检的项目,三年内没有发生任何重大故障。小投入避免大损失,这是运维的黄金法则。

智能化监控提升效率。传感器网络、数据分析平台、预测性维护算法,这些技术让运维更加精准。系统能够提前两周预测部件故障,给足准备时间。数据驱动的决策让运维从被动变主动。

人员培训降低操作成本。熟练的操作人员能够及时发现异常、优化运行参数。培训投入与运维效率提升呈正相关。知识是最具杠杆效应的投资。

备件管理优化库存。基于故障率和采购周期建立合理的备件储备,既保证及时维修,又避免资金占用。采用联合库存的项目减少了30%的备件资金。平衡的艺术体现在每个管理细节。

5.4 未来成本下降趋势预测

规模化生产带来成本红利。随着项目数量增加,设备制造从定制化转向批量化。预计未来五年,核心设备成本将下降25-30%。规模效应是这个行业最可靠的降本引擎。

技术成熟度提升效率。控制算法优化、材料科学进步、系统集成简化,这些技术进步将持续改善经济性。就像智能手机的发展轨迹,初期昂贵,后期普及。

产业链完善降低外部依赖。国内供应链的建立减少了进口依赖和运输成本。关键部件国产化率从三年前的30%提升到现在的65%。自主可控带来成本可控。

运维智能化减少人工需求。自动化系统、远程监控、机器人巡检将逐步替代部分人工操作。预计运维人员需求将减少40%,而效率提升50%。技术不仅改变成本结构,更重塑运维模式。

成本优化是一场没有终点的马拉松。一位项目总监分享过他的体会:“优化成本不是要花得更少,而是要花得更聪明。”在这个领域,最成功的优化往往来自对细节的持续关注和对趋势的敏锐把握。重力储能的成本竞争力正在从愿景走向现实,每一步优化都在加速这个过程。

2025年全球光伏背板技术趋势评估:材料升级与成本下降空间解析,助您把握行业先机

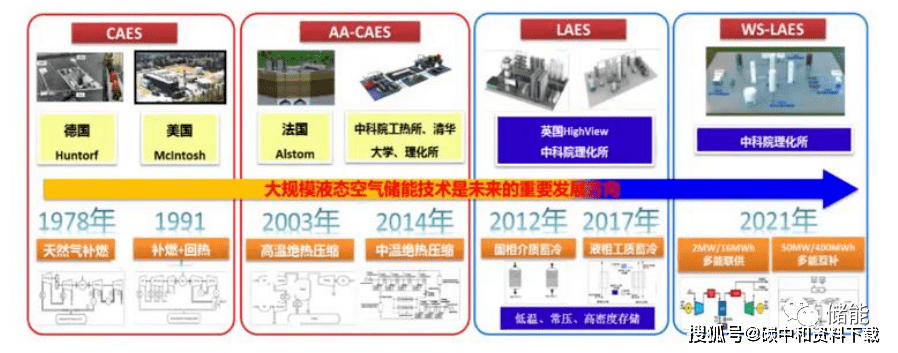

探索新型储能技术(压缩空气储能)的落地场景:与风电的配套应用效果 - 解决风电波动难题,提升电网稳定性

评估2025年全球氢能压缩机行业市场需求:不同压力等级应用场景全解析,助您精准把握氢能投资机遇

探索绿氢制备中碱性电解槽与PEM电解槽的技术路线选择及成本差异:如何选择最优方案降低投资与运营成本

2025年中国光伏逆变器行业投资热点评估:组串式与集中式产品竞争格局全解析,助您精准把握投资机遇

评估氢能电解槽行业技术路线竞争:碱性电解槽与PEM电解槽市场增速解析,助您把握投资机遇

相关文章

- 拆解某城市新能源共享单车的充电方案:光伏补能与集中充电对比,哪种更省心省钱?

- 拆解某物流园区新能源充电站的运营数据:充电量与客户留存率分析,提升运营效率与用户忠诚度

- 拆解某商业大楼新能源中央空调的落地项目:光伏供电与储能配套设计,实现高效节能与成本优化

- 光伏电站电缆敷设技术分析:直埋与架空的成本对比及环境影响,助您轻松选择最佳方案

- 工业园区新能源微电网负荷管理方案:峰时削减与谷时储能策略,轻松降低20%用电成本

- 某城市氢能垃圾转运车落地案例拆解:续航能力与运营成本分析,解决城市环卫痛点

- 光伏电站支架基础设计指南:不同地质条件下成本与稳定性对比分析,助您轻松选型避坑

- 拆解某新能源储能项目的峰谷套利收益计算:不同电价机制下的利润差异,轻松掌握储能赚钱秘诀