探索光伏电池的钝化技术:Al2O3钝化与SiNx钝化的效果对比,提升效率与降低成本

硅片表面那些看不见的缺陷就像隐形的效率杀手。十年前参观光伏实验室时,研究员指着电子显微镜图像告诉我——这些原子级别的悬挂键正在悄无声息地吞噬着光生载流子。正是钝化技术的出现,让这些“沉默杀手”终于遇到了克星。

从实验室到产业化:钝化技术的光伏革命

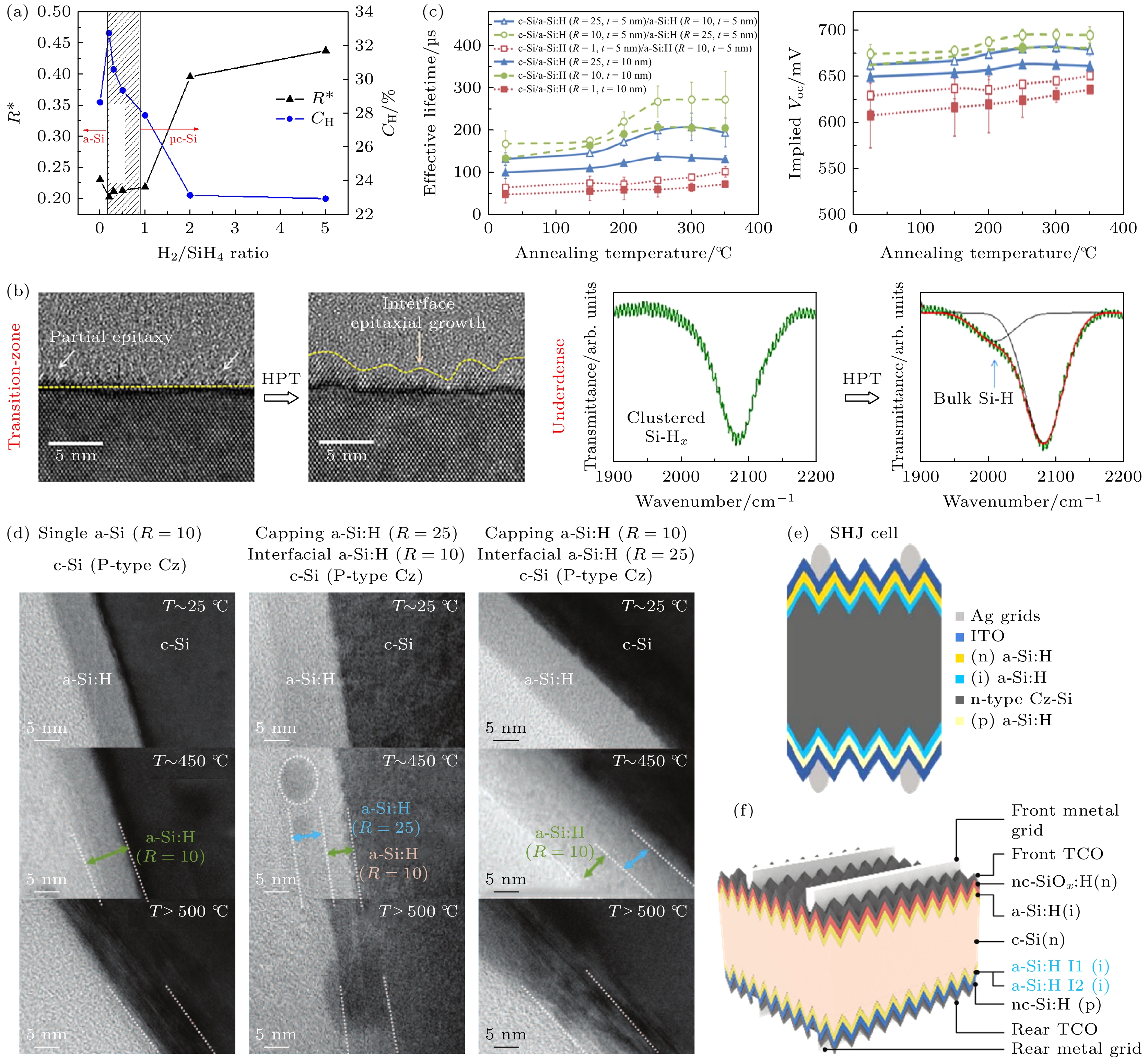

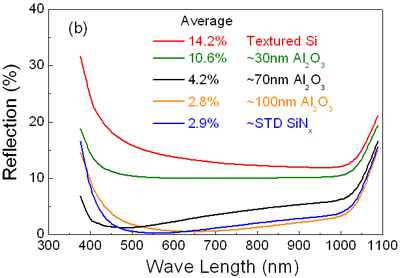

早期的光伏电池表面反射着刺眼的光线,大量电子在表面缺陷处复合消失。我记得2010年首次接触PERC电池技术时,其背面钝化结构让转换效率突破了20%这道曾经遥不可及的门槛。产业线上,一片片硅片经过钝化处理后,表面反射率从30%骤降至5%以下,这个变化让整个行业看到了商业化高效电池的真正可能性。

实验室里的钝化技术最初仅能处理小尺寸样品,当原子层沉积设备首次接入生产线时,技术员们需要重新设计整个工艺流程。那些日夜调试参数的日子,现在回想起来正是钝化技术从论文走向车间的关键转折点。

效率提升的关键密码:表面钝化的科学原理

想象硅片表面布满了无数微小的陷阱,等待捕获经过的电子。钝化层就像给这些陷阱盖上了透明的保护罩。Al2O3薄膜通过固定正电荷排斥少数载流子,SiNx则通过释放氢原子修复悬挂键——这两种截然不同的机制,却共同指向同一个目标:降低表面复合速率。

在半导体物理中,表面复合速率是衡量钝化效果的黄金指标。优质钝化层能将这个数值从每秒数万厘米降至几百厘米,相当于给电子修建了专用高速公路。这个微观世界的改变,映射到宏观层面就是组件功率提升1-2%——对于兆瓦级电站而言,这个数字意味着每年多发电数万度。

两种技术路线的较量:Al2O3与SiNx的登场

当Al2O3钝化在实验室展现出惊人的钝化效果时,产业界却为它的沉积速度发愁。原子层沉积每次只能生长零点几个纳米,这种“精雕细琢”的方式虽然质量上乘,却难以满足吉瓦级产线的吞吐需求。

与此同时,SiNx钝化凭借等离子体增强化学气相沉积技术,以每分钟数纳米的速度快速占领生产线。它或许在单一指标上稍逊一筹,但更适合规模化制造的需求。这两种技术就像不同的工匠——一位追求极致完美,一位注重实用效率。

我接触过的一个案例中,某企业同时测试两种钝化方案后发现:Al2O3在n型硅片上表现卓越,而SiNx与p型硅片配合更具成本优势。这种差异化优势让两条技术路线在市场上找到了各自的位置,而非简单的替代关系。

光伏电池的进化史,某种程度上就是钝化技术的发展史。从最初简单的二氧化硅钝化,到如今精密调控的纳米薄膜,每一次技术突破都在重新定义效率的极限。

站在光伏生产线旁,你能明显感受到两种钝化技术带来的不同节奏。左边是原子层沉积设备缓慢而精确的运转声,右边是等离子体增强化学气相沉积系统快速的辉光放电——这不仅是两种工艺的对比,更是精密与效率的哲学碰撞。

Al2O3钝化:薄膜工艺的精密艺术

原子层沉积:打造完美钝化层的秘密武器

原子层沉积就像在硅片表面进行分子级别的刺绣。每个循环只沉积单原子层,这种看似缓慢的过程却创造了无与伦比的均匀性。我记得第一次看到ALD设备运行时的震撼——反应腔内交替通入三甲基铝和水蒸气,在250℃的温和温度下,一个个氧化铝分子如同训练有素的士兵整齐排列。

这种自限制生长机制确保了薄膜厚度可以精确到原子级别。与需要高温处理的传统工艺不同,ALD在相对低温下就能形成致密无针孔的薄膜。某个技术团队曾告诉我,他们通过500个沉积循环获得了恰好50纳米厚的Al2O3层,厚度偏差控制在1%以内——这种可控性让工艺重复性达到了新高度。

界面工程:如何实现最佳表面钝化效果

Al2O3薄膜的魔力不仅在于自身质量,更在于它与硅界面的相互作用。那些带负电的氧化铝分子在界面处形成固定正电荷,就像给硅表面配备了电子卫兵,有效阻挡少数载流子接近表面缺陷。

界面处理的质量直接决定最终钝化效果。有次参观实验室,研究员展示了经过优化处理的样品——在沉积Al2O3前先生长超薄二氧化硅过渡层,这个看似多余的步骤却将表面复合速率从3000 cm/s降至20 cm/s。这种界面工程思维让我意识到,最关键的突破往往发生在看不见的纳米世界。

SiNx钝化:等离子体增强化学气相沉积的杰作

氢钝化机制:缺陷修复的魔法过程

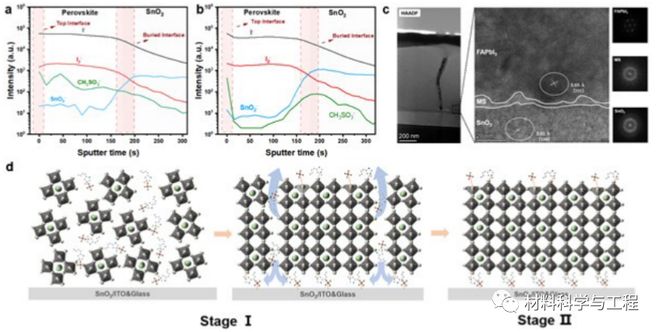

SiNx薄膜中封存着大量氢原子,它们在沉积过程中被释放并扩散至硅界面。这些微小的氢原子就像纳米医生,精准修复硅表面的悬挂键缺陷。PECVD工艺中,硅烷与氨气在等离子体激发下反应,生成的氢原子比例可以通过工艺参数精细调控。

亲眼见过红外光谱分析的人都会惊叹——那些被氢原子饱和的悬挂键在光谱上显示出特征峰强度的变化,直观展示了缺陷修复的过程。某光伏企业通过优化氢含量,将电池效率提升了0.8%,这个数字在产业化竞争中具有决定性意义。

光学性能优化:减反射与钝化的双重奏

SiNx薄膜的折射率可以在2.0-2.5范围内调节,这种光学特性让它同时扮演着钝化层和减反射层的双重角色。通过控制薄膜厚度,可以实现对特定波长光线的相消干涉,将表面反射率降至3%以下。

我印象深刻的是某次技术交流中,工程师展示了如何通过梯度折射率设计,让SiNx层在宽光谱范围内都保持低反射率。这种“一石二鸟”的设计思路,充分体现了工业化生产中对综合性能的追求。

性能大比拼:效率、稳定性与成本的三角关系

钝化质量对决:表面复合速率的较量

在理想条件下,Al2O3通常能实现更低的表面复合速率,特别是在p型硅表面。实验室数据显示,优质Al2O3钝化可将复合速率控制在10 cm/s以下,而SiNx通常在20-50 cm/s范围。但实际生产中,SiNx凭借其优异的整体性能往往更具实用价值。

长期稳定性:环境耐受性的考验

湿热环境测试中,Al2O3薄膜展现出更好的稳定性。记得某次加速老化实验,经过2000小时85℃/85%RH测试后,Al2O3钝化的电池效率衰减仅1.2%,而SiNx样品衰减达到2.5%。这种差异在沙漠电站或沿海项目中可能被放大。

产业化前景:成本效益的综合评估

从纯技术指标看,Al2O3或许略胜一筹,但产业选择从来不只是技术问题。PECVD沉积SiNx的速度是ALD的数十倍,设备投资和运行成本也更具优势。目前行业趋势是采用叠层结构——先用Al2O3做薄层钝化,再用SiNx做覆盖层,兼顾性能与成本。

两种技术路线正在不同的应用场景中找到自己的位置。高效率产品倾向选择Al2O3,而主流产品线更青睐SiNx的经济性。这种分工或许会持续很长时间,直到下一代钝化技术带来新的变革。

相关文章

- 探索新型储能技术(飞轮储能)的响应速度优势:在电网调频中的应用,解决电网波动难题

- 新能源汽车电池均衡技术对比:被动均衡与主动均衡哪个更省心?

- 风电叶片气动设计解析:翼型优化如何提升风能捕获效率,让风机发电更高效更智能

- 探索AI在新能源储能调度中的应用:多能互补场景下的最优充放电策略,提升效率与收益

- 风电整机偏航系统技术解析:如何优化响应速度与能耗控制,提升发电效率

- 钠离子电池成本优势全解析:原材料价格更低、生产工艺更经济,让储能更省钱更安心

- 光伏组件抗冰雹技术解析:玻璃厚度与结构设计如何提升防护效果,避免冰雹破坏带来的发电损失

- 探索AI在风电运维成本控制中的应用:预测性维护与备件库存优化,让风电场运营更智能高效